SAEKI's patentierter 3D-Druck für leichte, transparente Designs

Die patentierte 3D-Drucktechnologie von SAEKI ermöglicht die Herstellung von federleichten und durchscheinenden Innenelementen und bietet endlose Möglichkeiten für künstlerische Installationen. Erleben Sie die Zukunft der Innenarchitektur mit innovativen, modularen Komponenten.

Einleitung

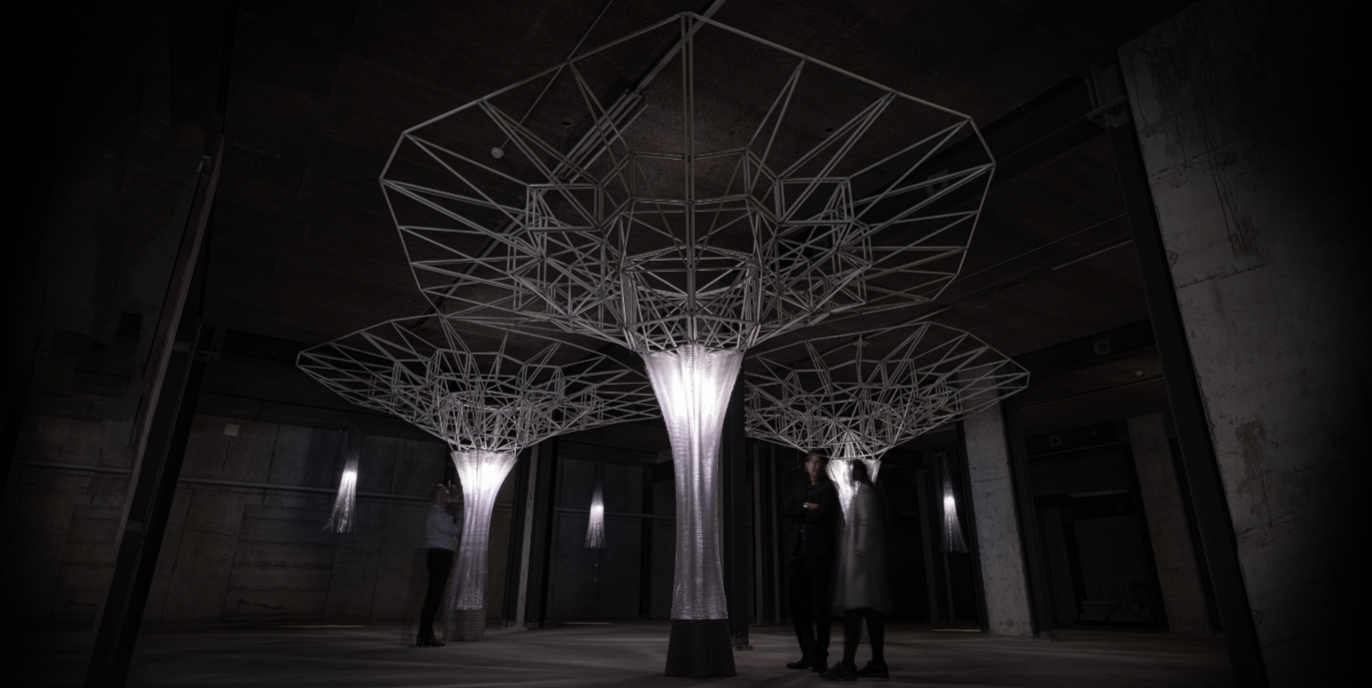

Im Rahmen der Ausstellung Prōtóplasto, einem Projekt des MAS in Architecture and Digital Fabrication an der ETH Zürich, hat SAEKI drei tragenden Säulen und neun 2,2 Meter hohe Leuchter hergestellt. Das Projekt wurde vom NFS Digitale Fabrikation unterstützt, der vom Schweizerischen Nationalfonds finanziert wird, und durch die Zusammenarbeit mit der Halter AG (Raum- und Event-Support), Castioni Kunststoffe (GFK Profile) und SAEKI (3D-Druck) ermöglicht. Dieser Artikel konzentriert sich auf die Beiträge von SAEKI zu diesem Projekt. Eine vollständige Übersicht finden Sie im vollständigen Artikel des DBT ETH.

Prōtóplasto ist eine ultraleichte Medieninstallation aus Kunststoff, die im Innovationszentrum „Futurama“ in Aargau (Schweiz) ausgestellt ist. Sie stellt einen Durchbruch in der digitalen Fabrikation dar und kombiniert neuartige 3D-Drucktechniken, um eine modulare, leichte Struktur zu schaffen. Das Projekt basiert auf dem Hollow-Core 3D-Druck (HC3DP), einer patentierten 3D-Druck-Technologie, die Matthias Leschok, Mitbegründer und COO von SAEKI, während seines Doktoratsstudiums an der ETH Zürich bei Prof. Benjamin Dillenburger entwickelte. Mit Prōtóplasto erkunden wir das ungenutzte Potenzial von Kunststoffen in der Architektur und zeigen, wie innovative 3D-Druckverfahren zu effizienten, nachhaltigen und anpassungsfähigen Konstruktionslösungen führen können.

.jpg)

Die Herausforderungen

Obwohl Kunststoffe ein hervorragendes Verhältnis zwischen Gewicht und Festigkeit bieten und recycelbar sind, werden sie in der Architektur aufgrund der derzeitigen Fertigungsbeschränkungen des 3D Drucks nicht ausreichend genutzt. Insbesondere Standard-3D-Druckverfahren führen häufig zu schweren, undurchsichtigen Strukturen, die eine leichte, lichtdurchlässige Kunststoffarchitektur nicht ermöglichen können. Das Ziel von Prōtóplasto war es, diese Hindernisse zu überwinden und eine Installation im architektonischen Massstab zu schaffen, die eine neue, effiziente Verwendung von Kunststoffen durch fortschrittliche digitale Fertigung demonstriert.

.jpg)

Die Lösung

Um die strukturellen und fertigungstechnischen Herausforderungen des Projekts zu bewältigen, unterstützte SAEKI den 3D-Druck von ultraleichten Säulen mit seiner patentierten HC3DP-Drucktechnologie und lieferte nicht nur die Säulen selbst, sondern auch die 3D-gedruckte Schalung für deren Sockel.

HC3DP: Dieses von SAEKI Gründer und COO Dr. Matthias Leschok entwickelte und exklusiv von SAEKI lizenzierte Verfahren extrudiert röhrenförmige Kunststoff Stränge anstelle von Vollmaterial, was den Materialverbrauch reduziert und gleichzeitig die strukturelle Integrität erhält. Diese Innovation ermöglicht hohe Aufbauraten, die mit der Betonextrusion vergleichbar sind, und gewährleistet gleichzeitig Transparenz und Leichtigkeit.

Umsetzung und Ergebnisse

Prōtóplasto besteht aus modularen Pilzsäulen, die von SAEKI hergestellt wurden, und einem leichten Dachsystem mit einer Fläche von 65 Quadratmetern, das von der ETH Zürich produziert und montiert wurde. Die wichtigsten Ergebnisse sind:

- Effizienter Materialeinsatz: Mit der HC3DP-Methode wurden 2,2 Meter hohe Säulen in nur fünf Stunden hergestellt, wobei nur 20 kg Material pro Säule verbraucht wurden - eine Reduzierung des Materialverbrauchs um 80 % im Vergleich zu herkömmlichen 3D Druckverfahren.

- Innovatives Dachsystem: Die Struktur besteht aus einem modularen radialen Rahmen, der von ultraleichten HC3DP-Stützen getragen wird. Massgefertigte 3D-gedruckte Verbindungen, die mit der MultiJet Fusion-Technologie von HP hergestellt wurden, ermöglichen trockene, reversible, selbstverriegelnde Verbindungen.

- Einfacher Zusammenbau: Jedes Dachmodul wiegt nur 3,7 kg und kann von einer Person ohne zusätzliche Stützen montiert werden. Dieser leichte und vorgefertigte Ansatz minimiert den Produktionsabfall und ebnet den Weg für zukünftige roboter- und drohnen gestützte Montagetechniken.

- Anerkennung der Industrie: Branchenexperten erkannten Prōtóplasto als einen bedeutenden Fortschritt in der digitalen Fertigung an, was zu seiner Präsentation auf der renommierten Fabricate Conference führte.

Fazit

Prōtóplasto ist ein Beweis für das Potenzial von Kunststoffen in der modernen Architektur, wenn sie mit innovativen digitalen Fertigungstechniken kombiniert werden. Durch den Einsatz der HC3DP-Technologie zeigt dieses Projekt, wie leichte, transluzente Strukturen mit minimalem Materialeinsatz und maximaler Effizienz geschaffen werden können. Die erfolgreiche Umsetzung von Prōtóplasto eröffnet neue Möglichkeiten für nachhaltige und anpassungsfähige architektonische Lösungen und fordert die herkömmlichen Vorstellungen von Kunststoff im Bauwesen heraus.

Um mehr über die Wissenschaft und Technik hinter HC3DP zu erfahren, lesen Sie den Open-Access-Artikel Large-scale hollow-core 3D printing (HC3DP): Eine Polymer-3D-Drucktechnologie für ultraleichte Bauteile in grossem Massstab.

Wie kann HC3DP Ihr nächstes Projekt verändern?

SAEKI ist stolz darauf, seinen Kunden die patentierte HC3DP-Technologie anbieten zu können, die die Entwicklung modernster, leichtgewichtiger Architekturlösungen ermöglicht. Ganz gleich, ob Sie innovative Konstruktionsmethoden erforschen, den Materialverbrauch reduzieren oder die Grenzen des 3D-Drucks in der Architektur erweitern möchten, SAEKI ist für Sie da. Kontaktieren Sie uns, um zu erfahren, wie HC3DP Ihr nächstes Projekt verändern kann.

Prōtóplasto-Team

Dr. Matthias Leschok, Dr. Marirena Kladeftira, Nik Eftekhar

Unterstützende Techniker

Tobias Hartmann, Philippe Fleischmann, Heinz Richner, Jonathan Leu, Michael Lyrenmann