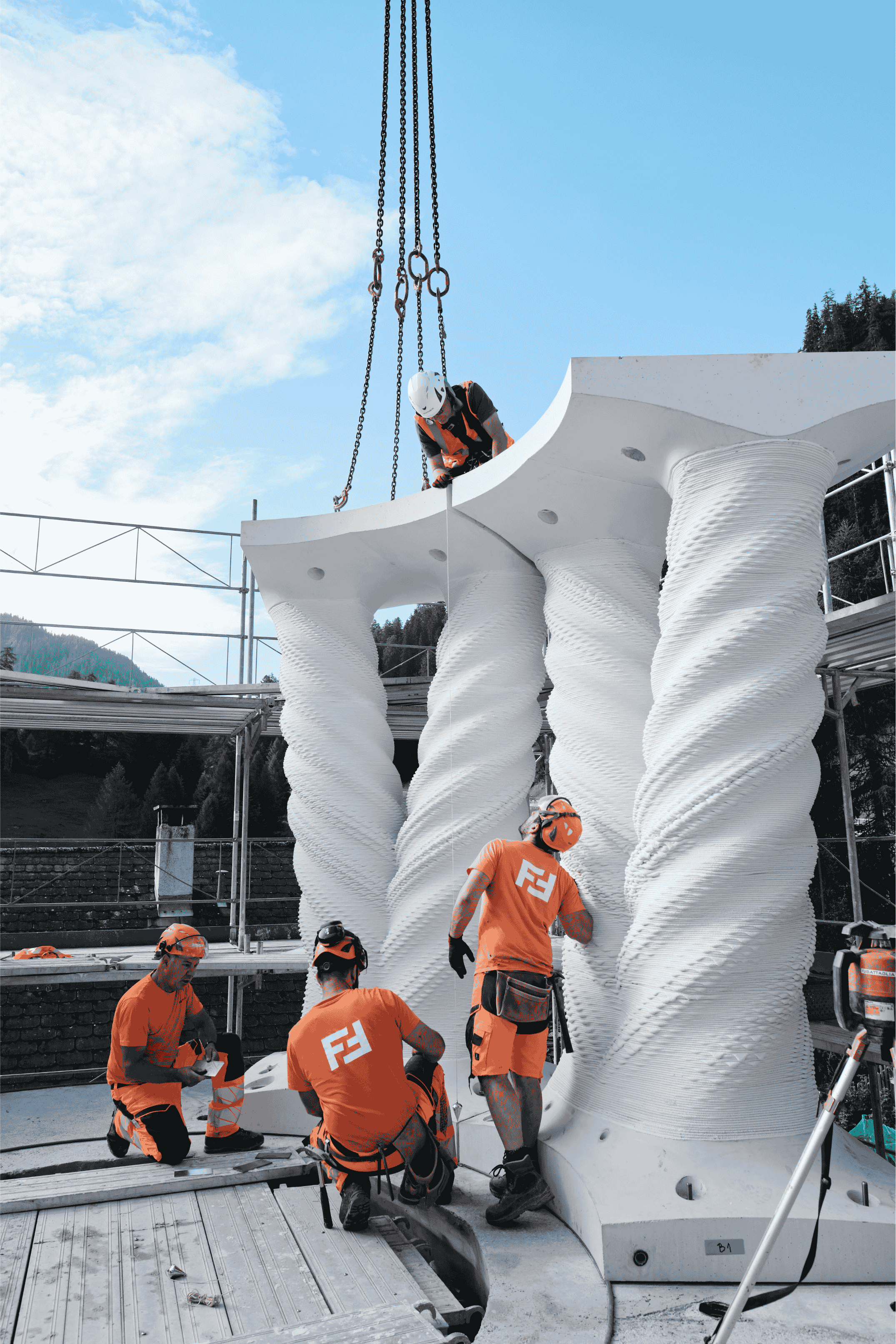

Präzise Fertigteile für den höchsten 3D-gedruckten Turm der Welt

Erfahren Sie, wie die 3D-gedruckten Schalungen von SAEKI den Bau des höchsten 3D-gedruckten Turms der Welt ermöglichten. SAEKI lieferte 53 m² an massgeschneiderter, wiederverwendbarer 3D-gedruckter Schalung für das Vorgiessen von 64 Betonelementen.

Einleitung

Die Nova Fundaziun Origen, eine Kulturstiftung mit Sitz in der Region des Julierpasses in der Schweiz, initiierte das Projekt Tor Alva (Weisser Turm) um das alpine Dorf Mulegns und die gesamte Region neu zu beleben. Der Turm soll als kulturelles Wahrzeichen und architektonisches Meisterwerk dienen, Besucher inspirieren, Aufführungen beherbergen und das transformative Potenzial von computerbasierter Gestaltung und digitaler Fertigung im modernen Bauwesen hervorheben.

Tor Alva, ein 30 Meter hohes Bauwerk in Mulegns, wird nach Fertigstellung im Frühjahr 2025 das weltweit höchste 3D-gedruckte Gebäude sein. Das einzigartige Design des Turms besteht aus 32 3D-gedruckten Säulen, die seinen strukturellen und ästhetischen Charakter bestimmen und einen Meilenstein in der architektonischen Innovation darstellen. Dieses Projekt erforderte einen neuartigen Ansatz zur Herstellung der Schalungen für die Kopf- und Fussteile der tragenden Säulen. SAEKI bot eine transformative Lösung für diese Herausforderung, indem modernste 3D-Drucktechnologien genutzt und traditionelle Herstellungsprozesse für Betonschalungen neu definiert wurden.

Die Herausforderungen

Traditionell werden Betonschalungen für nicht-standardisierte Bauteile mit Methoden wie CNC-Fräsen von Holz oder Styropor hergestellt. Diese Fertigungsarten sind zwar für bestimmte Anwendungen geeignet, weisen aber erhebliche Einschränkungen auf:

- Hohe Kosten und Materialabfall: Beim CNC-Fräsen wird Material aus massiven Blöcken entfernt, was zu erheblichen Abfall und höheren Produktionskosten führt.

- Composite Schalungen: Um das Ausschalen zu ermöglichen, müssen die traditionell hergestellten Schalungen fast immer beschichtet werden (z.B. mit Epoxidharz), was die Recyclingfähigkeit negativ beeinflusst.

- Begrenzte Wiederverwendbarkeit: Schalungen, z.B. aus beschichtetem Styropor, sind nur begrenzt wiederverwendbar. Insbesondere bei Projekten, die ein wiederholtes Giessen komplexer Formen erfordern, kann dies zu Problemen führen.

- Design-Einschränkungen: Traditionelle Methoden stossen an ihre Grenzen, wenn es um komplexe oder nicht-lineare Geometrien geht, die in der modernen Architektur zunehmend gefragt sind. Oft werden materialoptimierte Entwürfe vereinfacht oder gar verworfen.

Für das Tor-Alva-Projekt erforderte die architektonische Vision Sockel- und Kopfteile, die sowohl strukturelle Lasten tragen als auch nahtlos in die gedruckten 3D-Betonsäulen übergehen können. Die 3D-gedruckten Schalungen von SAEKI mussten diese Herausforderungen meistern und gleichzeitig Präzision, Wiederholbarkeit und Nachhaltigkeit gewährleisten.

Die Lösung

SAEKIs innovativer Ansatz vereinfacht die Produktion von individuellen Betonschalungen, indem er modernste 3D-Drucktechnologie mit praktischem Ingenieurwissen kombiniert. Unsere Lösung bietet folgenden Vorteile:

- Massgeschneiderte 3D-gedruckte Schalung: Mit Hilfe des fortschrittlichen polymerbasierten 3D-Drucks erstellte SAEKI Schalungen, die auf die einzigartigen Geometrien der Fuss- und Kopfteile zugeschnitten wurden. Im Gegensatz zu herkömmlich gefrästen Schalungen sind diese polymerbasierten Schalungen robust und wiederverwendbar, wodurch Abfall und Gesamtkosten reduziert werden.

- Erhöhte Design-Flexibilität: Dank der einzigartigen Produktionsmöglichkeiten von SAEKI, die vom 3D-Druck bis zur CNC-Bearbeitung reichen, konnten wir formstabile Schalungselemente mit komplexen Details in Sichtbetonqualität herstellen.

- Reproduzierbarkeit und Effizienz: Für jedes Stockwerk reichte ein einziger Satz Schalung aus, um bis zu acht grosse Elemente zu giessen, die jeweils über eine Tonne wogen.

- Nachhaltigkeit: Die Anwendung wiederverwendbarer Schalungen aus recycelbaren Materialien und die Minimierung von Abfall entsprechen den Umweltzielen des modernen Bauwesens und tragen zu einem nachhaltigeren Bauprozess bei. Nach Abschluss aller Elemente hat SAEKI begonnen, die verwendeten Schalungen zu recyceln, um den Weg für das nächste Projekt zu ebnen.

.png)

Umsetzung und Ergebnisse

SAEKI lieferte über 53 m² massgeschneiderte 3D-gedruckte Schalungen für das Projekt Tor Alva. Diese Schalungen wurden genutzt, um die Kopf- und Fussteile der einzigartigen Säulen zu giessen. Die wichtigsten Ergebnisse waren:

- Präzision und Qualität: Die Schalungen erreichten ein hohes Mass an Genauigkeit und gewährleisteten eine perfekte Ausrichtung und Lastverteilung in den finalen Strukturen.

- Kosteneffizienz: Durch die Reduzierung von Abfall und die Möglichkeit der Wiederverwendung senkte SAEKI’s Lösung die Material- und Produktionskosten im Vergleich zu herkömmlichen Methoden.

- Architektonischer Erfolg: Das Projekt unterstreicht, dass die Synergie zwischen modernster Fertigungstechnologie und computergestützten Entwerfen bereit ist für innovative Bauvorhaben.

Fazit

Das Projekt Tor Alva zeigt das transformative Potenzial fortschrittlicher 3D-Drucktechnologien im Bauwesen. Indem die Herausforderungen traditioneller Schalungsherstellung gemeistert wurden, lieferte SAEKI eine Lösung, die präzise, effizient und nachhaltig ist.

Sind Sie bereit, Ihre Projekte auf die nächste Stufe zu heben?

Kontaktieren Sie SAEKI, um zu erfahren, wie wir Ihre kreativen Konzepte in die Realität umsetzen können.

Projekt-Mitwirkende

Der Weisse Turm entsteht in enger Zusammenarbeit der ETH Zürich, Conzett Bronzini Partner, Zindel United und der Nova Fundaziun Origen.

Bauherrenvertretung / Bauleitung Origen

Dr. Giovanni Netzer, Intendant der Nova Fundaziun Origen

Team: Anja Diener, Rebecca Suenderhauf, Philipp Bühler, Torry Trautmann, Sandro Pirovino

Bauleitung und Baukoordination

Invias

Tragwerksingenieur

Conzett Bronzini Partner

Architektur

Prof. Dr. Benjamin Dillenburger, Digital Building Technologies (DBT), Michael Hansmeyer

Team: Dr. Ana Anton (Research Lead), Eleni Skevaki, Che Wei Lin, Ming-Yang Wang, Lena Kitani, Su Huang, Dr. Konrad Graser (Project Coordination)

Tragwerk

Prof. Dr. Walter Kaufmann, Institut für Baustatik u. Konstruktion (CSBD)

Team: Dr. Alejandro Giraldo Soto, Dr. Lukas Gebhard

Baustoffe

Prof. Dr. Robert Flatt, Institut für Baustoffe (PCBM)

Team: Dr. Timothy Wangler, Dr. Lex Reiter

Geodäsie

Prof. Dr. Andreas Wieser, Geosensors and Engineering Geodesy (GSEG)

Techniker / Robotic Fabrication Laboratory

Mike Lyrenmann, Philippe Fleischmann, Tobias Hartmann, Luca Petrus, Jonathan Leu

Partner

SAEKI (3D-gedruckte Schalung)

Creabeton AG (Vorfertigung Betonguss)

Invias (Zindel Uffer)

BASF (3D-Beton-Druckmaterial)

Knauf (3D-Beton-Druckmaterial)

MESH AG (Robotische Bewehrungstechnologie)

Bieri (Membranfassade)

Aalborg White (Zement)

Almatis (Beschleuniger)

Unterstützung

ETH Foundation Partnership Council for Sustainable Construction

Innosuisse SNSF

NCCR Digital Fabrication SNSF

Weitere Einzelheiten zum Projekt Weisser Turm finden Sie auf der offiziellen Website zum Projekt Weisser Turm: https://www.tor-alva.ch/